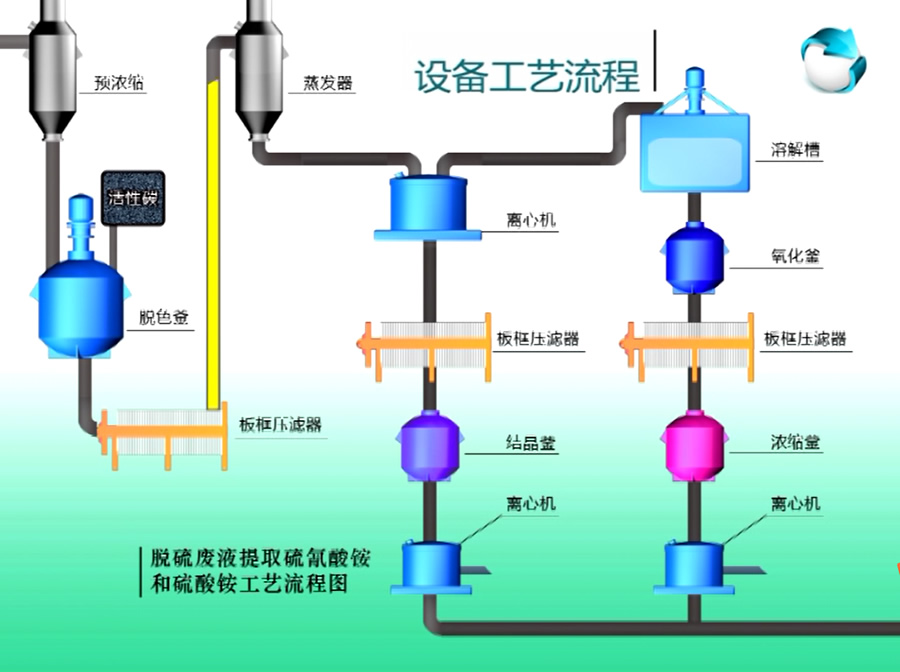

廢液提鹽的關(guān)鍵技術(shù)

添加時(shí)間:2020-12-07 網(wǎng)址:http://www.nb-lihong.com/ 關(guān)鍵詞:脫硫廢液提鹽,廢液提鹽,焦化脫硫廢液提鹽,脫硫液提鹽

【廢液提鹽的主要技術(shù)應(yīng)用】

1���、廢液處理技術(shù)的核心是將硫代硫酸鹽氧化成硫酸鹽���,提鹽產(chǎn)品為硫酸鹽和硫氰酸鹽���。

2�����、廢液提鹽采用可靠的綜合節(jié)能先進(jìn)技術(shù)���,能耗水平低于現(xiàn)有采用分離技術(shù)處理廢液所需能源消耗的百分之十到百分之二十之間�。

3����、脫硫廢液提鹽技術(shù)解決了廢水循環(huán)利用的水處理綜合技術(shù)及廢液處理及過程環(huán)保化技術(shù),增加了工業(yè)尾氣吸收裝置���,整個(gè)系統(tǒng)正常運(yùn)行不產(chǎn)生二次污染,對環(huán)境“零”排放,含鹽廢液經(jīng)處理后,產(chǎn)生的冷凝水����,經(jīng)反滲透膜處理后����,其百分之三十的清液滿足脫硫系統(tǒng)補(bǔ)充水要求���,回脫硫系統(tǒng)循環(huán)使用����,百分之七十的清液直接排放或冷卻循環(huán)水要求�。

4、廢液提鹽需要專業(yè)的設(shè)備�、工程防腐綜合技術(shù)的自動化技術(shù)����。

5����、提鹽過程中確保產(chǎn)品質(zhì)量的專有技術(shù)及過程質(zhì)量控制技術(shù)。

【廢液提鹽的技術(shù)對比】

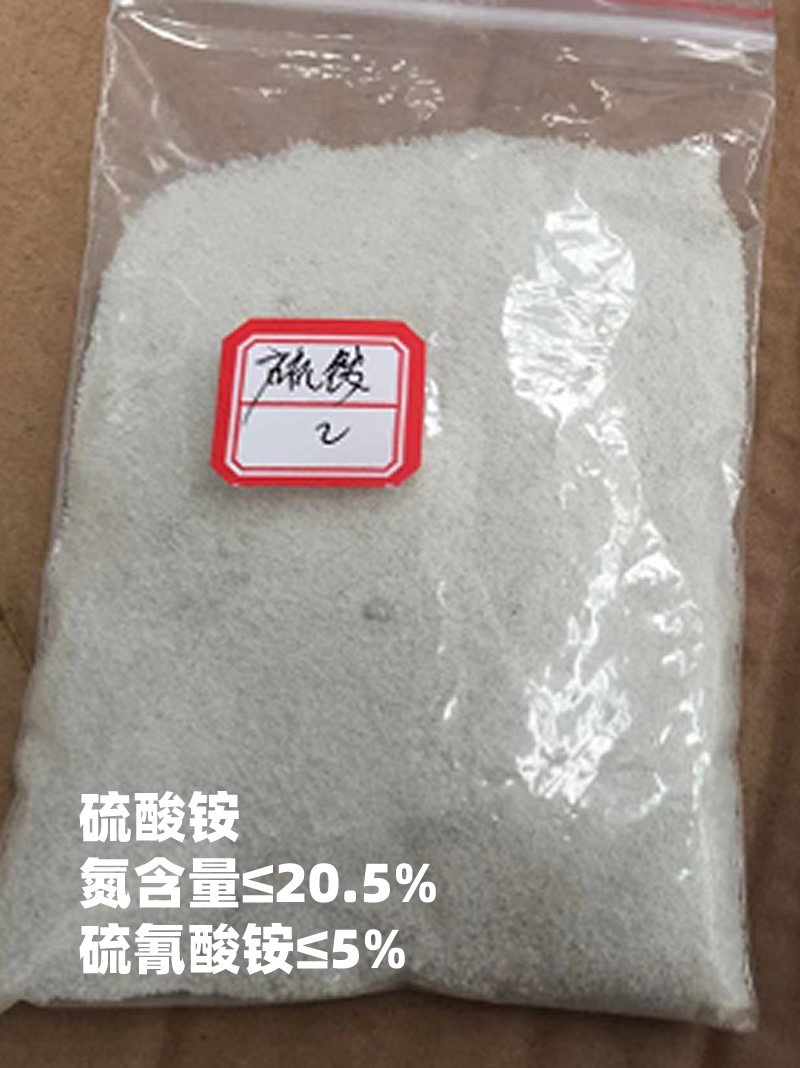

目前較新的廢液提鹽技術(shù)采用物理���、化學(xué)相結(jié)合的方法,將廢液由三鹽轉(zhuǎn)化為二鹽液體�����,提鹽廢液通過反滲透膜進(jìn)行進(jìn)一步分離凈化的分離方法��,百分之七十的達(dá)到直接排放標(biāo)準(zhǔn)或冷卻循環(huán)水要求��,其余百分之三十的回脫硫系統(tǒng)作為補(bǔ)充水使用。提鹽產(chǎn)品為高品質(zhì)硫氰酸鹽��、硫酸銨�����,不產(chǎn)生硫代硫酸鹽產(chǎn)品����,滿足了滿足了高標(biāo)準(zhǔn)的環(huán)保要求�����;

傳統(tǒng)的廢液提鹽技術(shù)采用物理分離方法���,但分離過程比較繁瑣且分離不干凈�,提鹽產(chǎn)品為硫氰酸鹽���、混鹽(硫代硫酸鹽���、硫酸銨�、硫氰酸鹽的混合物),提鹽后廢水需進(jìn)一步處理或回脫硫系統(tǒng)����。

【廢液提鹽的技術(shù)優(yōu)勢】

1���、工藝流程精簡���,操作方便簡單���,易于工人掌握和操作����,便于生產(chǎn)管理��。節(jié)省投資�����。

2���、產(chǎn)品純度高����、質(zhì)量好,無二次污染物產(chǎn)生��。

3���、脫硫廢液處理應(yīng)用公司的技術(shù)���,將硫代硫酸銨轉(zhuǎn)化成硫酸銨�����,含氮量不小于百分之二十�,終產(chǎn)品不產(chǎn)生硫代硫酸鹽�。

4、硫代氧化采用緩釋氧化劑,對設(shè)備無腐蝕,操作簡單�����,安全系數(shù)高�,避免了因添加硫酸等強(qiáng)氧化劑,瞬間氧化對設(shè)備�、工人操作造成不可預(yù)知危害����。

5����、利用現(xiàn)在的過程控制技術(shù)對整個(gè)生產(chǎn)過程進(jìn)行把控���,確保產(chǎn)品質(zhì)量長期穩(wěn)定����。

6��、整套裝置采用節(jié)能的設(shè)備及綜合自動化技術(shù),大大降低了勞動強(qiáng)度,減少了人員配置��,節(jié)省了人工成本���。

>

>